大金柱塞泵 川崎柱塞泵 哈威柱塞泵 林德柱塞泵 內田柱塞泵 薩奧柱塞泵

葉片泵: 力士樂葉片泵 派克葉片泵 威格士葉片泵 不二越葉片泵 油研葉片泵 丹尼遜葉片泵 東京計器葉片泵 油昇葉片泵

齒輪泵: 力士樂齒輪泵 派克齒輪泵 不二越齒輪泵 住友齒輪泵 艾可勒齒輪泵 福伊特齒輪泵

液壓馬達: 力士樂液壓馬達 派克液壓馬達 赫格隆液壓馬達 林德液壓馬達

液壓泵銷售

- Rexroth力士樂液壓油泵

- Parker派克液壓油泵

- Vickers威格士液壓油泵

- 液壓馬達

- NACHI不二越液壓油泵

- YUKEN油研液壓油泵

- Denison丹尼遜液壓油泵

- Tokyokeiki東京計器液壓油泵

- YEOSHE油昇液壓油泵

- Hagglunds赫格隆液壓油泵

- DAIKIN大金液壓油泵

- SUMITOMO住友液壓油泵

- ECKERLE艾可勒液壓油泵

- VOITH福伊特液壓油泵

- kawasaki川崎液壓油泵

- hawe哈威液壓油泵

- linde林德液壓油泵

- 日本UCHIDA內田液壓油泵

- sauer-danfoss薩奧液壓油泵

- Rexroth力士樂減速機

- Brevini布雷維尼減速機

- 設備液壓泵、馬達以及減速機

聯系方式

聯系人:肖經理

電話:0755-23197339

傳真:0755-29859300

手機:13828771664

地址:深圳市光明區公明街道上村社區蓮塘工業城B區第19棟101、第20棟

組合機床動力滑臺液壓系統是怎樣的?

(一)組合機床動力滑臺液壓系統概述:

組合機床是由通用部件和部分專用部件組成的高效、專用、自動化程度較高的機床。它能完成鉆、擴、鉸、鏜、銑、攻螺紋等加工工序。 動力滑臺是組合機床的通用部件,它上面安裝著各種旋轉刀具,常用液壓或機械裝置驅動滑臺按一定的動作循環完成進給運動。

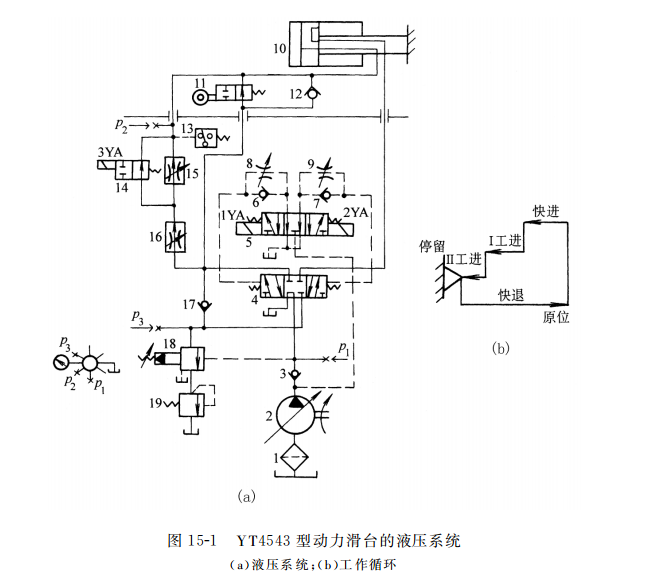

液壓動力滑臺的液壓系統是一種以速度變換為主的液壓系統,應具有良好的調速及速度換接特性。 現以YT4543型動力滑臺為例分析其液壓系統的工作原理和特點。YT4543型動力滑臺進給速度范圍為6.6~600m m/min ,最大進給力為45kN,其動力系統原理如圖15-1所示,該系統包括:換向回路、差動快速運動回路、速度換接回路、二次進給回路、容積節流調速回路和卸荷回路等基本回路,通過它們可實現快進、快退和工作進給的運動要求 。

(二)YT4543型動力滑臺液壓系統的工作原理

YT4543型動力滑臺的液壓系統可實現多種自動工作循環 ,如 :

(1)快進 →工進→(死擋鐵停留)→ 快退 → 原位停止 。

(2)快進 →Ⅰ工進→Ⅱ工進→(死擋鐵停留)→ 快退 → 原位停止 。

(3)快進 →工進→快進 →工進→… →快退 → 原位停止等 。

下面以該液壓系統的典型工作循環 ——— 二次工作進給的自動工作循環為例來說明其工作原理 。

1、快進

按下啟動按鈕,電磁換向閥5 的電磁鐵1YA 通電,使它的左位接入系統 ,控制油液推動液動換向閥 4 的閥芯 ,使閥的左位接入系統工作 。 其控制油路為:

進油路:單向變量泵 2 → 電磁換向閥 5 左位 → 單向閥 6 → 液動換向閥 4 左腔 。

回油路:液動換向閥 4 右腔 → 節流閥 9 → 電磁換向閥 5 左位 → 油箱 。

其主油路為 :

進油路:單向變量泵 2 → 單向閥3 → 液動換向閥4 左位 → 行程閥11 右位 → 液壓缸10 左腔。

回油路:液壓缸 10 右腔 → 液動換向閥 4 左位 → 單向閥 17 → 行程閥11 右位 → 液壓缸10 左腔。

因為滑臺快進時不進行切削加工,滑臺負載小,系統壓力較低 ,故液控順序閥 18 關閉 ,液壓缸形成差動連接,而此時限壓式單向變量葉片泵 2 在低壓控制下輸出最大流量,所以滑臺向左快速前進。單向閥 3 除用來防止系統中的油液倒流,保護變量泵 2 外,還使控制油路中的油液具有一定的壓力 ,以控制液動換向閥 4 的啟動。

2、Ⅰ工進

當滑臺快進到預定位置時,行程擋鐵壓下行程閥 11 ,使其左位接入系統 ,切斷快進油路 ,油液只能經調速閥16、二位二通電磁閥 14 進入液壓缸左腔,因油液流經調速閥而使系統壓力升高 ,液控順序閥 18 被打開,液壓缸10 右腔的油液經背壓閥 19 流回油箱。 滑臺實現第一次工作進給 ,其運動速度的大小由調速閥16 控制。 因系統壓力升高,限壓式變量泵 2 的輸出流量自動減小,以適應工作進給的要求。 其油路為 :

進油路 :單向變量泵 2 → 單向閥 3 → 液動換向閥 4 左位 → 調速閥16 → 電磁閥14 → 液壓缸10左腔。

回油路 :液壓缸10 右腔 → 液動換向閥4 左位 → 順序閥18 → 背壓閥19 → 油箱。

3、Ⅱ工進

Ⅰ工進結束時 ,行程擋鐵壓下電氣行程開關 ,發出信號 ,使電磁閥 14 的電磁鐵 3Y A 通電 ,閥的左位接入系統 ,切斷油路 ,油液須經調速閥 15 流入液壓缸 10 的左腔 。 這時滑臺轉換成第二次工作進給 ,其運動速度的大小由調速閥 15 控制 ,但它只能在比 Ⅰ 工進速度更小的范圍內調節 。 進油路的其余部分及回油路與 Ⅰ 工進相同 。

4、死擋鐵停留

滑臺以 Ⅱ 工進速度運動至行程終點時 ,碰上死擋鐵 ,停止運動 。 而此時液壓泵 2 繼續向系統中輸出壓力油 ,使系統中的油液壓力進一步升高 。 當油液壓力升至壓力繼電器 13 的調定壓力時 ,壓力繼電器動作 ,給時間繼電器發出信號 ,由時間繼電器控制滑臺下一個動作前的停留時間 ,以便于對工件進行端面加工。 此時泵的輸油量很小 ,僅用來補償泄漏 ,系統處于保壓狀態 。

5、快退

滑臺在死擋鐵上停留一段時間后 ,時間繼電器發出信號 ,使電磁鐵 1YA 斷電 ,2YA 通電 ,換向閥 5 和換向閥 4 的右位接入系統 ,實現換向。 油液進入液壓缸 10 的右腔 ,使滑臺快速退回 。 由于滑臺退回時為空載 ,系統中油液壓力較低 ,限壓式單向變量泵 2 的輸出流量又自動增至最大 ,而液壓缸無桿腔與有桿腔的有效面積之比為2 ∶1 ,因此滑臺以與快進時相同的速度快速退回。 當滑臺快退至快進終點時,行程閥 11 松開 ,回油更通暢 。 其控制油路為 :

進油路 :單向變量泵 2 → 電磁換向閥 5 右位 → 單向閥 7 → 液動換向閥 4右腔 。

回油路 :液動換向閥 4 左腔 → 節流閥 8 → 電磁換向閥 5 右位 → 油箱。

其主油路為 :

進油路 :單向變量泵 2 → 單向閥 3 → 液動換向閥 4 右位 → 液壓缸 10 右腔 。

回油路 :液壓缸 10 左腔 → 單向閥 12 → 液動換向閥 4 右位 → 油箱 。

6、原位停止

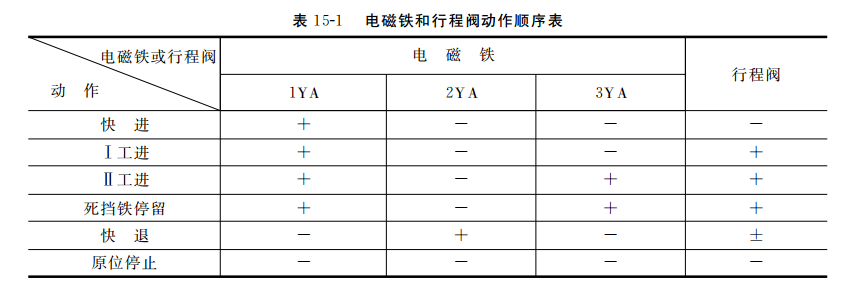

當滑臺快退至原位時 ,擋鐵壓下終點行程開關,發出信號,使電磁鐵1YA 、2YA 和 3YA 斷電 ,電磁換向閥 5 和液動換向閥 4 都處于中位,液壓缸左右兩腔的油路都切斷 ,液壓缸處于鎖緊狀態 ,滑臺停止運動。 此時變量泵 2 輸出的油液經單向閥 3 和換向閥 4 流回油箱,系統處于卸荷狀態。上述工作循環中,電磁鐵的工作狀態見表15-1。

(三)液壓系統的特點

(1)采用了限壓式變量泵和調速閥組成的容積節流調速回路,保證了穩定的低速運動( vm in =6.6mm/ min),較好的速度剛性和較大的調速范圍。 進給時回油路上的背壓閥除了防止空氣滲入系統外,還可以使滑臺承受一定的負值負載 。

(2)采用了限壓式變量泵和液壓缸差動連接兩項措施來實現快進,可以得到較大的快進速度,系統能量利用合理。

(3)采用了行程閥和順序閥實現快進與工進的換接,不僅簡化了油路,而且使動作可靠,轉換的位置精度比較高。 由于工進速度比較低,采用布置靈活的電磁閥來實現兩種工進速度的換接,可以得到足夠的換接精度。

(4)采用換向時間可調的三位五通電液換向閥來切換主油路,提高了滑臺的換向平穩性。 滑臺停止運動時,M 型中位機能使泵在低壓下卸荷,五通結構又使滑臺在后退時沒有背壓,減小了能量損失。